최근 Cell Reports Physical Science 보고서는 현재 전기차 시장에서 주요하게 사용되고 있는 두 가지 리튬이온 배터리, BYD의 Blade 프리즈매틱 셀과 테슬라의 4680 원통형 셀에 대한 심층 분석을 제공합니다. 이 연구는 두 배터리의 기계적 설계, 전기적 성능, 재료 구성 및 제조 공정을 비교함으로써 차세대 배터리 개발을 위한 통찰력을 제공합니다. 특히 LFP(리튬인산철) 화학을 사용하는 비용 중심적 설계(BYD Blade)와 NMC811 화학을 사용하는 성능 중심 설계(테슬라 4680)의 장단점을 대비하여 분석하였습니다.

연구 개요 및 배경

2023년 기준으로 테슬라와 BYD는 전기자동차(BEV) 시장을 주도하고 있습니다. 테슬라는 리튬이온 배터리를 사용하는 선구자로서 2023년 유럽과 북미 시장에서 판매를 주도했으며, 배터리 셀 제조업체로 시작한 BYD는 셀에서 차량 수준까지 혁신을 주도하며 전 세계적으로 상당한 시장 점유율을 확보했습니다. 2024년에는 BYD가 전체 BEV 판매에서 테슬라를 앞지르기도 했습니다.

테슬라는 2022년부터 캘리포니아와 텍사스에서 4680 원통형 셀 생산을 시작했습니다. 이 셀은 이전에 Model 3에 사용된 21700 셀보다 부피와 용량이 약 5배 크며, 더 높은 에너지 밀도와 생산 비용 절감을 가능하게 합니다. 테슬라 4680 셀은 또한 탭리스(tabless) 설계를 특징으로 하여 생산 비용을 더욱 절감합니다.

BYD는 Blade 배터리에 의존하는데, 이는 배터리 기술에 대한 혁신적인 접근 방식을 대표합니다. 목표는 독특한 셀 설계를 활용하여 저비용으로 오래 지속되는 안전한 셀을 생산하는 것입니다.

셀 외부 특징 및 기본 사양 비교

셀 형태와 크기: BYD Blade 셀은 높이 90mm, 길이 965mm, 두께 14mm의 대형 프리즈매틱 셀이며, 테슬라 4680 셀은 직경 46mm, 높이 80mm의 원통형 셀입니다. BYD 셀의 부피(1,216ml)는 테슬라 셀(133ml)보다 약 9배 큽니다.

공칭 용량 및 에너지: BYD Blade 셀은 135Ah의 공칭 용량과 432Wh의 에너지를 가지며, 테슬라 4680 셀은 23.125Ah의 용량과 85.56Wh의 에너지를 가집니다. 공칭 전압은 BYD가 3.2V, 테슬라가 3.7V입니다.

에너지 밀도: 테슬라 4680 셀은 241.01Wh/kg의 무게당 에너지 밀도와 643.3Wh/l의 부피당 에너지 밀도를 가지는 반면, BYD Blade 셀은 160Wh/kg과 355.263Wh/l의 밀도를 보여줍니다. 테슬라 셀이 무게 기준으로는 1.5배, 부피 기준으로는 1.8배 더 높은 에너지 밀도를 가집니다.

음극 및 양극 소재: 두 셀 모두 흑연 음극을 사용하지만, 양극 소재는 테슬라가 NMC811(니켈-망간-코발트)을 사용하고 BYD는 LFP(리튬인산철)를 사용합니다. 이는 테슬라가 높은 에너지 밀도를, BYD가 안전성과 비용 효율성을 우선시한다는 것을 보여줍니다.

무게와 부피: 테슬라 4680 셀은 355g의 무게와 133ml의 부피를 가지며, BYD Blade 셀은 2.7±0.3kg의 무게와 1,216ml의 부피를 가집니다.

기계적 설계와 내부 구조

셀 하우징: 테슬라 4680 셀은 (추정컨대) 니켈 도금 강철 캔을 사용하는 반면, BYD Blade 셀은 알루미늄 하우징에 접착식 폴리에틸렌 테레프탈레이트(PET) 호일로 절연 처리되어 있습니다.

안전 벤트 위치: 18650 및 21700 배터리 셀과 달리 테슬라 4680 셀은 셀 바닥쪽으로 벤트되며, BYD Blade 셀은 측면으로 벤트됩니다. 이는 고장 시 승객에게서 멀어지는 방향으로 가스를 배출하고, 테슬라 셀의 경우 전기 접촉 시스템에서 멀어지는 방향으로 배출합니다.

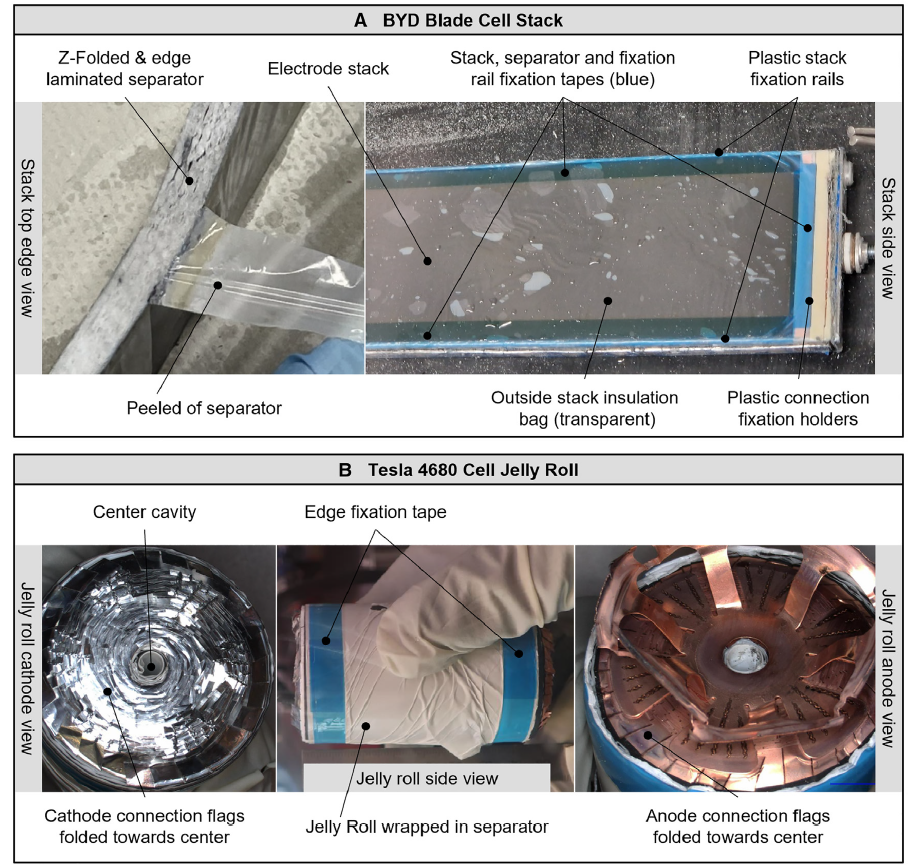

전극 구조: BYD Blade 셀은 38장의 양면 코팅 양극 시트, 39장의 양면 코팅 음극 시트, 79층의 분리막 층(하나의 연속 접힌 분리막 시트)으로 구성된 단일 Z-접힘 전극 스택을 특징으로 합니다. 분리막 오버행은 라미네이트되어 있어 Z-접힘 분리막 접힘의 열린 측면도 스택의 긴 상단과 하단 측면에서 닫혀 있습니다.

테슬라 4680 셀은 분리막으로 감싸인 젤리롤 구성을 특징으로 하며, 상단과 하단에 두 개의 접착 테이프 띠로 고정되어 있습니다. 젤리롤의 중앙은 비어 있는데, 이는 생산 과정에서 스팟 용접 도구가 이 중앙 공간을 통과하여 양극 탭을 셀 단자에 연결해야 하기 때문으로 추정됩니다.

전극 두께: 테슬라 4680 셀의 음극 코팅 두께는 125μm로 BYD Blade 셀의 65μm보다 거의 두 배 두껍습니다. 이는 테슬라 셀의 양극이 더 높은 에너지를 가지기 때문입니다. 양극 코팅 두께는 테슬라가 75μm, BYD가 70μm로 비슷합니다.

분리막 두께: 테슬라 4680 셀의 분리막은 10μm, BYD Blade 셀은 12μm입니다.

전극 구성 및 연결 방식

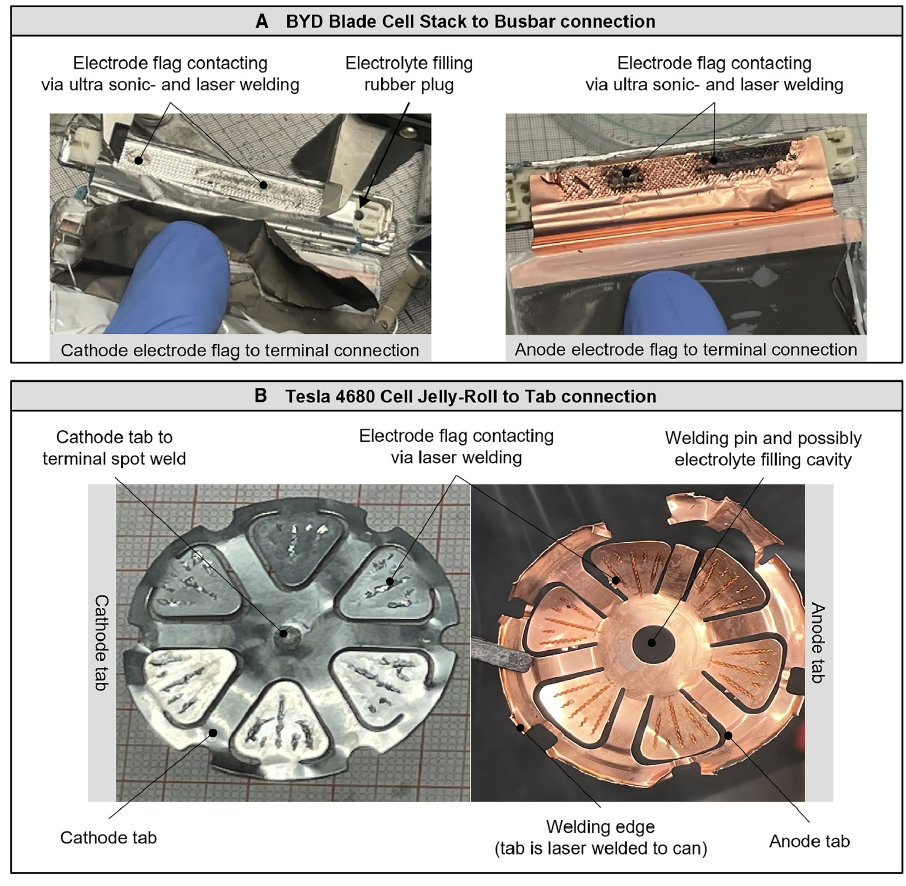

전극 접촉 기술: BYD Blade 셀 전극에는 스택에서 돌출된 일반적인 접촉 플래그가 있습니다. 양쪽에서 이들은 버스바에 용접되어 있으며, 이는 다시 외부 단자에 연결됩니다. 접촉은 두 가지 용접 기술을 통해 이루어집니다: 먼저 전극 층의 접촉 플래그는 초음파 용접을 통해 연결 및 압축되고, 다른 단계에서 사전 연결된 플래그는 레이저 용접을 통해 버스바에 용접됩니다.

테슬라 4680 셀 전극/접촉 포일 가장자리(음극 및 양극)는 각도로 슬릿되어 접혀 탭용 접촉면을 만듭니다. 이른바 탭리스 설계는 테슬라의 탭리스 셀에 대한 특허 출원에 소개되어 있습니다. 탭은 6개의 삼각형 모양의 접촉면을 통해 레이저 용접으로 젤리롤에 용접됩니다. 양극 탭은 단자에 스팟 용접되고, 음극 탭은 셀 캔에 레이저 용접됩니다.

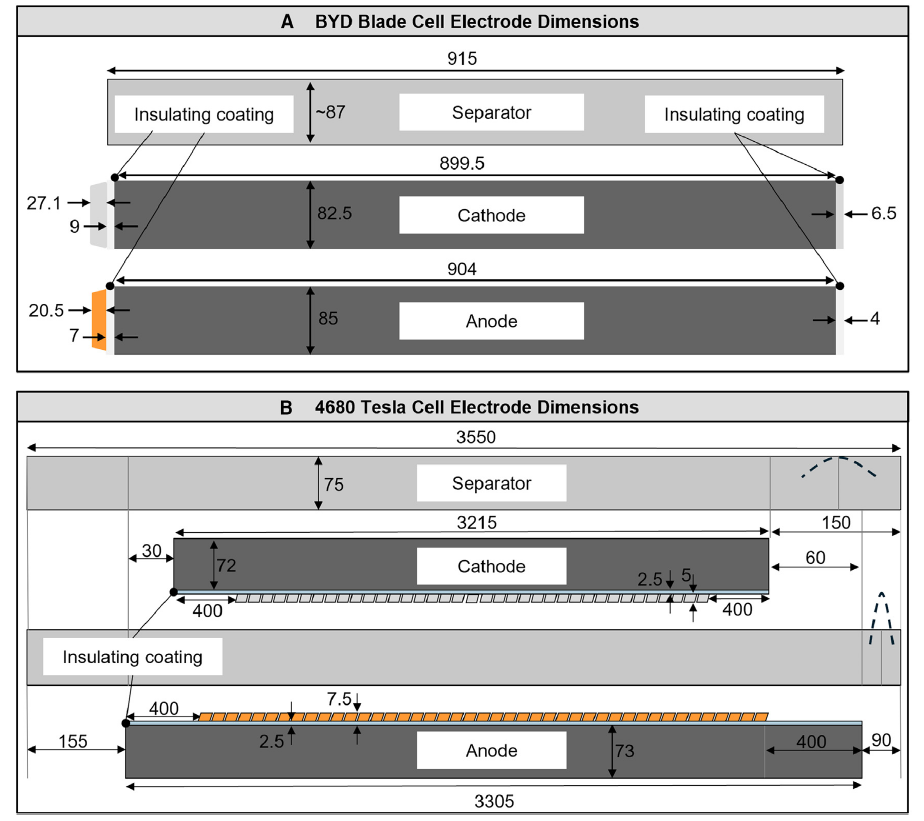

전극 치수: BYD Blade 셀 전극은 길이가 길고 상대적으로 좁은 반면, 테슬라 4680 셀 전극은 더 넓고 짧습니다. BYD Blade 배터리 전극을 통한 전류 경로는 테슬라 4680 배터리 셀 전극보다 상당히 깁니다.

분리막 오버행: 음극에 대한 분리막 오버행은 테슬라 4680 셀과 BYD Blade 셀 모두 2mm입니다. 양극에 대한 음극의 오버행은 테슬라 4680 셀이 1mm, BYD Blade 셀이 1mm입니다.

셀 봉인 방식: 테슬라 4680 셀은 에지 벤딩 공정을 통해 밀봉되는 반면, BYD Blade 셀은 여러 레이저 용접 단계가 필요합니다. 전해질 충전 구멍은 테슬라 4680 셀의 경우 구리 블라인드 리벳으로 닫히고 BYD Blade 셀의 경우 용접하여 밀봉됩니다.

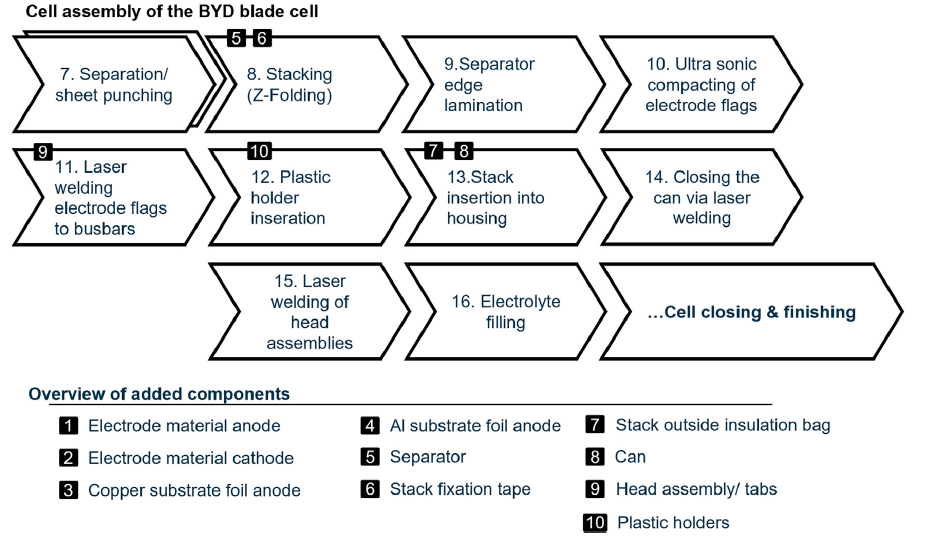

생산 공정 흐름 비교

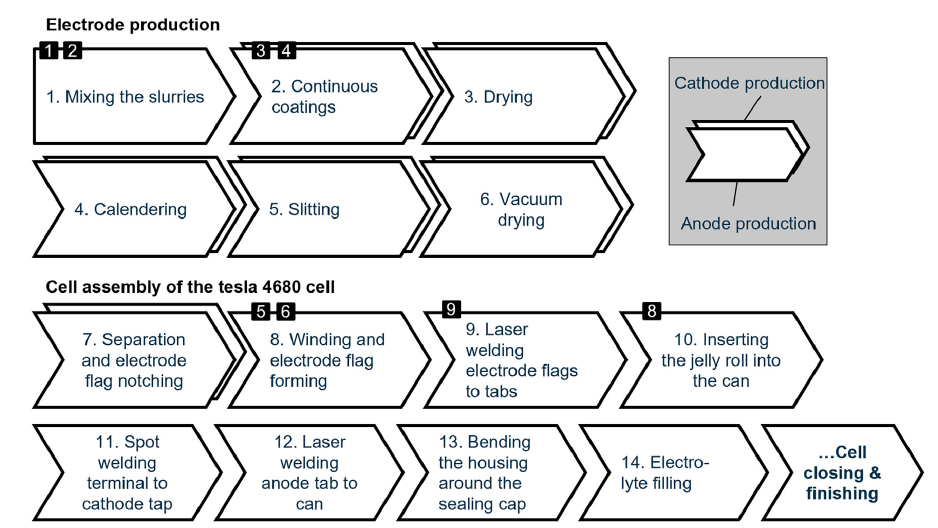

전극 생산: 두 셀 모두 유사한 전극 생산 과정을 거치는 것으로 예상됩니다. 이 과정에는 활성 물질과 첨가제를 혼합하여 슬러리를 만들고, 이를 집전체 포일에 코팅한 다음 건조, 압연, 슬리팅 및 재단 과정을 거치는 과정이 포함됩니다.

셀 조립: 셀 조립에서는 각기 다른 생산 단계가 사용됩니다. 주요 차이점으로는 스택/젤리롤 구축 공정(권선 vs. Z-접기), 전극 플래그 접촉 및 셀 닫기 기술이 있습니다.

스택/젤리롤 구축: 테슬라 4680 셀은 권선 공정을 사용하여 젤리롤을 형성하는 반면, BYD Blade 셀은 Z-접기 방식으로 층을 쌓아올립니다. 테슬라의 접근 방식은 더 간단하고 빠를 수 있지만, BYD의 방식은 더 높은 밀도를 달성할 수 있습니다.

셀 밀봉: 테슬라 4680 셀은 에지 벤딩 공정을 통해 밀봉되는 반면, BYD Blade 셀은 여러 레이저 용접 단계가 필요합니다. 전체적으로 프리즈매틱 셀은 두 개의 추가 조립 단계가 필요하지만, 조립 단위당 에너지 함량은 약 5배 높아 동일한 kWh 생산 출력을 달성하기 위해 BYD Blade 셀 생산은 5분의 1의 단위만 조립하면 됩니다.

용접 기술: 테슬라는 레이저 용접을 사용하는 반면, BYD는 레이저와 초음파 용접을 모두 사용하여 공간 효율적인 접촉 설계를 가능하게 합니다.

재료 구성 및 비용 분석

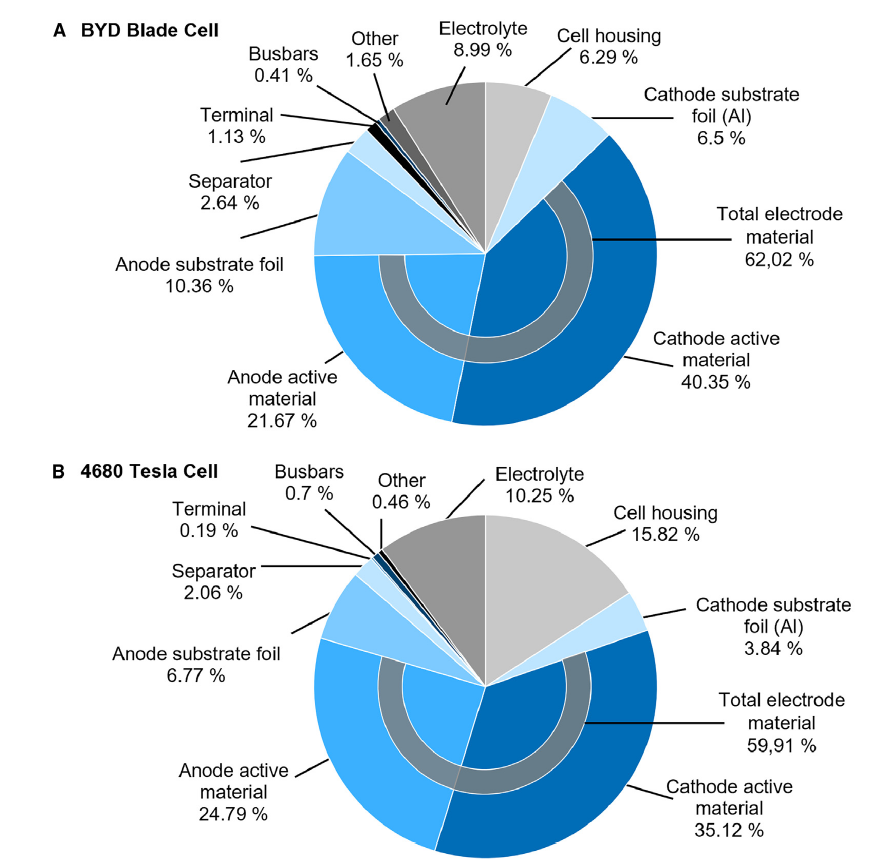

중량 분포: 셀 구성 요소의 중량 분포를 분석하기 위해 각 구성 요소를 개별적으로 계량했습니다. 테슬라 4680 셀의 강철 하우징은 BYD 알루미늄 하우징에 비해 전체 셀 중량의 상당히 더 큰 부분을 차지합니다. 그러나 이 중량 이점은 BYD Blade 셀의 높은 기판 포일 중량 분율로 상쇄되어 두 셀 모두 약 60%의 유사한 활성 물질 중량 비율을 보입니다.

활성 물질: 테슬라 4680 셀에는 NMC811(니켈-망간-코발트 8:1:1 비율) 양극 활성 물질이 사용되며, BYD Blade 셀에는 LFP(리튬인산철) 양극이 사용됩니다. 두 셀 모두 흑연 음극을 사용하며, 실리콘 또는 실리콘 산화물(SiOx)은 발견되지 않았습니다.

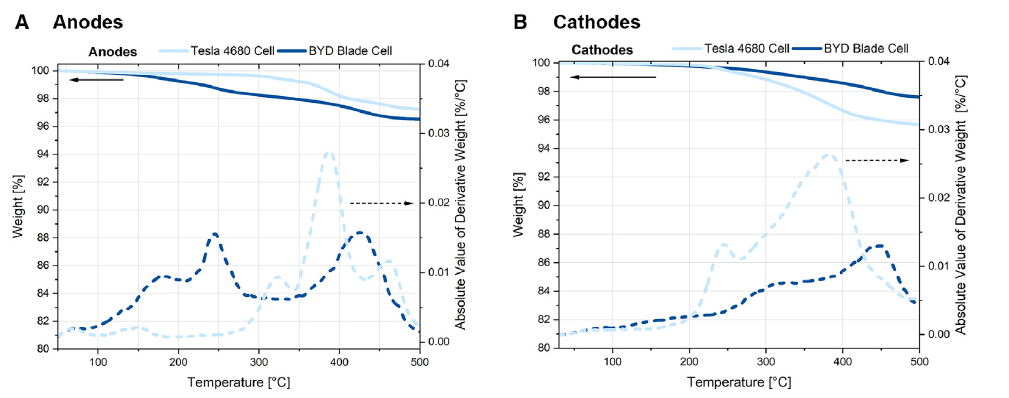

바인더 구성: TGA(열중량 분석) 결과에 따르면, BYD 음극은 CMC(카르복시메틸 셀룰로오스)와 SBR(스티렌 부타디엔 고무) 바인더를 사용하는 것으로 보이며, 테슬라 음극은 PAA(폴리아크릴산)와 PEO(폴리에틸렌 옥사이드) 바인더를 사용하는 것으로 나타났습니다. 양극에서 BYD LFP 양극은 PVdF(폴리비닐리덴 플루오라이드) 바인더를 사용하며, 테슬라 양극은 CMC와 SBR의 분해 반응에 해당하는 온도에서 질량 손실을 보여 이 바인더들을 사용하는 것으로 추정됩니다.

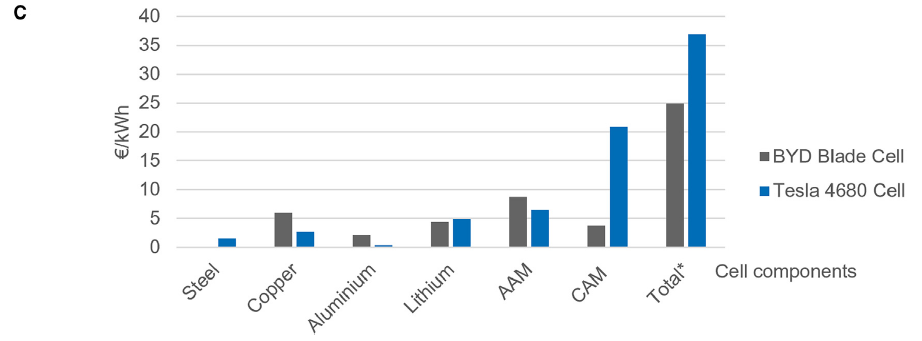

재료 비용: 2024년 8월 기준 자유롭게 이용 가능한 재료 가격을 기준으로 재료 비용을 추정했습니다. 니켈과 코발트의 높은 가격으로 인해 NMC 기반 양극 활성 물질이 비용 차별화에 크게 영향을 미칩니다. 결과적으로 현재 가격 수준에서 더 큰 BYD Blade 셀의 €/kWh 가격은 €10/kWh 더 저렴하여 LFP 배터리의 비용 이점을 강조합니다.

음극 활성 물질(AAM) 비용: 주목할 만한 점은 BYD Blade 셀의 kWh당 AAM 비용이 테슬라 4680 셀보다 높다는 것입니다. 이는 kWh당 AAM 물질의 양을 계산할 때 분명해집니다. BYD Blade 셀의 상대적 AAM은 1.35kg/kWh이고 테슬라 4680 셀의 상대적 AAM은 1.03kg/kWh입니다. 이는 테슬라 셀이 더 높은 에너지 밀도의 AAM 물질을 활용하거나 더 낮은 음극 용량 대 양극 용량 비율(NP 비율)을 사용한다는 것을 의미합니다.

전기적 성능과 열 효율성

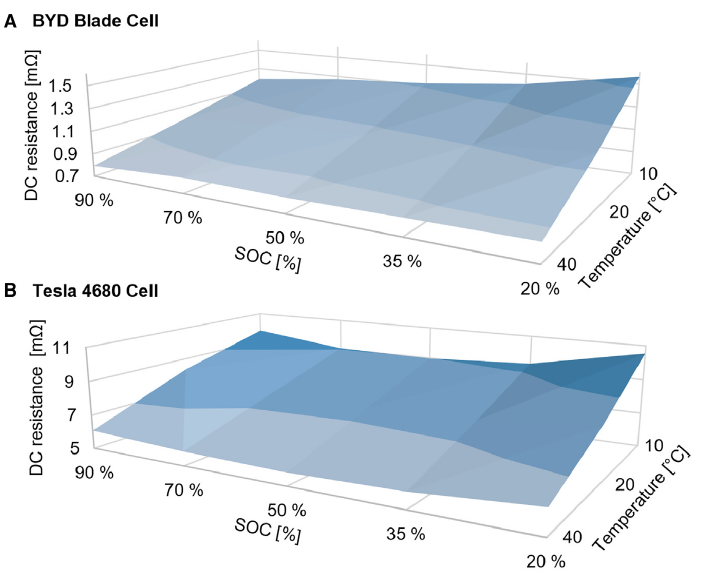

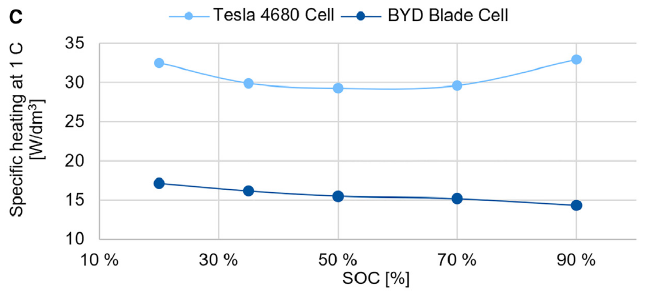

내부 DC 저항: 두 셀의 열 효율성을 비교하기 위해 10% 단계 충전 상태(SOC) 수준과 10°C, 20°C 및 40°C에서 셀 내부 DC 저항을 측정했습니다. 리튬이온 배터리의 특성으로 두 셀 모두 온도가 낮을수록 셀 저항이 증가합니다. 테슬라 4680 셀 저항은 특히 낮은 온도에서 높은 SOC 값에서 증가하는 반면, BYD Blade 셀 저항은 SOC가 높을수록 감소합니다.

열 발생 비교: 부피당 특정 가열 동작을 비교하기 위해 다음 공식이 사용되었습니다:

부피당 발열 = (1C에서의 전류)² × 평균 저항 ÷ 셀 부피

이 부피당 특정 발열을 비교할 때, 테슬라 4680 셀은 1C 부하에서 약 2배의 열을 발생시켜 분산시켜야 합니다. 따라서 동일한 전력 요구 사항으로 시스템을 설계할 때 테슬라 4680 셀에 필요한 냉각은 동일한 부하에서 BYD 셀에 필요한 것보다 부피당 약 2배 더 많은 열을 분산시켜야 합니다. 따라서 LFP 전극 설계는 고속 충전을 위한 냉각 전략 설계에 더 유리합니다.

충전 효율성: BYD Blade 셀은 동일한 C-rate에서 테슬라 4680 셀 부피의 절반의 에너지 손실을 보여줍니다. 이는 LFP 화학의 더 높은 전기적 효율성을 보여주는 중요한 성능 지표입니다.

전극 재료 분석 결과

SEM 분석: 주사 전자 현미경(SEM) 분석을 통해 두 셀의 전극 형태를 더 깊이 살펴보았습니다. BYD 셀의 주요 입자는 플레이크와 같은 구조를 보이는 반면, 테슬라 음극의 경우 입자가 더 둥근 모서리를 가지고 BYD 전극보다 더 큽니다. 이는 BYD 음극에 사용된 탄소 물질이 더 큰 표면적을 가질 것임을 의미하며, 안정적인 네트워크를 유지하기 위해 더 높은 바인더 함량이 필요함을 시사합니다.

양극을 비교해보면, BYD 셀 양극은 나노미터 크기의 LFP 주요 입자 분포를 보이며, 일부는 몇 마이크로미터의 이차 입자로 응집되어 있습니다. 이 입자 네트워크에는 작은 공극(100nm 미만 크기의 다공성 공동)과 상당량의 탄소 나노튜브가 포함되어 있습니다. 이 나노튜브는 LFP 물질의 전도성을 향상시키고 입자 사이의 결합제 역할을 할 수 있습니다.

테슬라 양극은 약 10μm 크기의 전형적인 NMC 구형 다결정 이차 입자를 포함하며, 이들의 패킹은 마이크로미터 크기의 공극을 형성합니다. 이는 니켈이 풍부한 양극에서 다결정을 사용하는 추세에 부합합니다. 단결정 양극이 성능상의 이점을 가질 수 있지만, 재료 합성 과정에서 도전적입니다.

EDX 결과: 에너지 분산 X선(EDX) 결과에 따르면, BYD Blade 셀 양극의 상대적 물질 함량은 다른 자동차용 프리즈매틱 배터리에서 발견된 것과 비교할 수 있는 일반적인 LFP 분포를 보여줍니다. 4680 테슬라 셀의 경우, 니켈 망간 및 코발트의 상대적 분포는 8:1:1 중량 분포(니켈 81.6%, 망간 6.4%, 코발트 12%)에 해당하며, 코발트 함량은 10% 미만입니다.

양극에서 검출된 높은 탄소 함량은 도전성 첨가제와 물질 표면의 탄소 코팅의 지표일 수 있습니다. 두 셀의 음극에 대한 EDX 결과는 약 90%의 탄소 함량에서 매우 유사하며, 두 셀의 음극 모두에서 실리콘 산화물(SiOx)은 검출되지 않았습니다.

열 분석: 셀의 음극과 양극에 대해 수행된 TGA(열중량 분석)는 전극의 열 안정성을 보여줍니다. 각 피크는 특정 열 분해 반응에 기인될 수 있어 각 셀 재료가 서로 다른 독특한 피크를 나타냅니다.

BYD 음극은 200°C와 300°C 사이의 카르복시메틸 셀룰로오스 바인더(CMC)의 분해와 300°C와 450°C 사이의 온도에서 스티렌 부타디엔 고무(SBR)의 분해로 식별할 수 있는 두 개의 피크를 보입니다. 이는 흑연 전극의 일반적인 수처리에 해당할 수 있습니다.

그러나 테슬라 음극은 다른 온도에서 질량 손실을 보입니다. 이 경우 두 가지 다른 바인더를 구별할 수 있습니다. 300°C와 350°C 사이의 첫 번째 질량 감소는 폴리아크릴산(PAA) 폴리머 사슬의 사슬 분할 반응에 해당할 수 있습니다. 비교하자면, 450°C 부근의 중량 손실은 PAA 폴리머 사슬이 단량체로 분해되는 것과 일치할 것입니다. 약 380°C에서의 더 큰 피크는 폴리에틸렌 옥사이드(PEO)의 분해와 일치합니다.

양극 TGA 곡선의 경우, BYD LFP 양극은 400°C와 500°C 사이에서 약간의 질량 손실이 발생합니다. 이 손실은 이 온도 범위에서 폴리비닐리덴 플루오라이드 또는 폴리비닐리덴 디플루오라이드(PVdF) 바인더의 열 분해로 인한 것일 수 있습니다.

비교하자면, 테슬라 양극은 다른 종류의 바인더가 존재함을 나타내는 다른 온도에서 분해 반응을 보입니다. NMC811 양극의 경우, 200°C와 300°C 사이에서 약간의 질량 감소가 관찰되고 300°C와 450°C 사이에서 더 가파른 감소가 관찰됩니다. 이 두 가지는 CMC와 SBR의 분해 반응에 해당할 수 있습니다. 이는 테슬라 양극이 일반적인 PVdF-N-메틸-2-피롤리돈 기반 양극 처리와는 다른 대체 제조 공정을 따랐음을 시사합니다.

결론 및 시사점

이 연구는 자동차 응용을 위한 최신 리튬이온 배터리의 설계와 특성에 대한 통찰을 제공합니다. 테슬라 4680 원통형 셀과 BYD Blade 프리즈매틱 셀의 비교 분석은 향후 셀 설계 반복에 영향을 미칠 수 있는 중요한 기계적, 전기적, 재료적 차이를 강조했습니다.

원통형 및 프리즈매틱 셀이 전극 접촉에 다른 접근 방식을 필요로 하는 내부 구성에서 주요 차이점이 관찰되었습니다. 결과는 레이저 용접이 두 셀 형식 모두에서 이러한 프로세스에 효과적으로 적용될 수 있음을 보여주었습니다. 또한 활성 물질, 전극 구조 및 바인더를 포함한 셀의 재료 구성이 분석되어 향후 자원 및 프로세스 분석을 위한 기초를 제시했습니다.

이 연구 결과는 셀 간의 내부 발열 행동 차이를 고려할 때 배터리 열 관리의 잠재적 향상이나 셀 수준의 효율성 향상에도 기여합니다. BYD Blade 셀은 동일한 C-rate에서 테슬라 4680 셀보다 부피당 두 배 낮은 에너지 손실을 보여주어, 빠른 충전 애플리케이션에 더 유리합니다.

이 연구는 이 두 셀의 재료 구성, 프로세스 흐름 및 전기적 성능에 대한 데이터를 제공하여 추가 연구 및 산업 응용을 위한 기반을 제공합니다. 또한 테슬라의 4680 셀에서 관찰된 바인더 포뮬레이션과 관련하여 더 많은 탐구가 필요한 분야인 향후 조사에 대한 질문을 제기합니다. 테슬라와 BYD 모두 배터리 기술을 계속 혁신하고 개선함에 따라 이 연구의 결과는 자동차 배터리 설계의 향후 발전을 위한 벤치마크 역할을 할 것입니다.

이 연구는 두 가지 상이한 배터리 설계 철학을 보여줍니다. 테슬라 4680 셀은 높은 에너지 밀도와 성능을 우선시하는 반면, BYD Blade 셀은 비용 효율성과 안전성에 중점을 둡니다. 두 접근 방식 모두 전기 자동차 시장에서 각자의 장점이 있으며, 가격 범위, 성능 요구 사항 및 안전 고려 사항에 따라 다양한 차량 세그먼트에 적합할 수 있습니다.

향후 연구 방향으로는 셀 수명 주기 평가, 다양한 작동 조건에서의 성능 테스트, 그리고 재활용 가능성에 대한 조사가 포함될 수 있습니다. 또한 테슬라 셀에서 관찰된 PEO와 PAA 바인더의 사용은 추가 조사가 필요한 흥미로운 혁신을 나타냅니다.

요약:

본 연구는 BYD Blade 프리즈매틱 셀과 테슬라 4680 원통형 셀의 설계와 성능을 비교 분석한 결과를 제시합니다. 두 배터리는 현재 전기차 시장을 주도하는 BYD와 테슬라에서 각각 사용하는 최신 기술을 대표합니다.

주요 특징 및 성능 비교

셀 구조와 크기:

BYD Blade 셀은 높이 90mm, 길이 965mm, 두께 14mm의 대형 프리즈매틱 셀입니다. 테슬라 4680 셀은 직경 46mm, 높이 80mm의 원통형 셀입니다. BYD 셀의 부피(1,216ml)는 테슬라 셀(133ml)보다 약 9배 큽니다.

에너지 밀도:

테슬라 4680 셀은 241.01Wh/kg의 무게당 에너지 밀도와 643.3Wh/l의 부피당 에너지 밀도를 가집니다. BYD Blade 셀은 160Wh/kg과 355.263Wh/l의 밀도를 보여줍니다. 테슬라 셀이 무게 기준으로는 1.5배, 부피 기준으로는 1.8배 더 높은 에너지 밀도를 가집니다.

전극 소재:

두 셀 모두 흑연 음극을 사용하지만, 양극 소재는 테슬라가 NMC811(니켈-망간-코발트)을 사용하고 BYD는 LFP(리튬인산철)를 사용합니다. 이는 테슬라가 높은 에너지 밀도를, BYD가 안전성과 비용 효율성을 우선시한다는 것을 보여줍니다.

기계적 설계와 생산 공정

셀 구성:

BYD Blade 셀은 Z-접힘 전극 스택을 사용하며, 테슬라 4680 셀은 젤리롤 구성을 사용합니다. BYD 셀은 38장의 양면 코팅 양극 시트, 39장의 양면 코팅 음극 시트, 79층의 분리막 층으로 구성됩니다.

전극 접촉 기술:

BYD는 초음파와 레이저 용접을 조합하여 사용하고, 테슬라는 레이저 용접만을 사용합니다. BYD의 접근 방식은 더 공간 효율적인 접촉 설계를 가능하게 합니다.

생산 공정:

프리즈매틱 셀은 두 단계가 더 필요하지만, 단위당 에너지 함량이 5배 높아 동일 kWh 생산에 1/5의 단위만 조립하면 됩니다.

재료 구성 및 비용 분석

중량 분포:

테슬라 4680 셀의 강철 하우징은 BYD 알루미늄 하우징에 비해 전체 셀 중량의 상당히 더 큰 부분을 차지합니다. 그러나 이 중량 이점은 BYD Blade 셀의 높은 기판 포일 중량 분율로 상쇄되어 두 셀 모두 약 60%의 유사한 활성 물질 중량 비율을 보입니다.

재료 비용:

2024년 8월 기준 자유롭게 이용 가능한 재료 가격을 기준으로 재료 비용을 추정했습니다. 니켈과 코발트의 높은 가격으로 인해 NMC 기반 양극 활성 물질이 비용 차별화에 크게 영향을 미칩니다. 결과적으로 현재 가격 수준에서 더 큰 BYD Blade 셀의 €/kWh 가격은 €10/kWh 더 저렴하여 LFP 배터리의 비용 이점을 강조합니다.

전기적 성능과 열 효율성

내부 DC 저항:

두 셀 모두 온도가 낮을수록 셀 저항이 증가합니다. 테슬라 4680 셀 저항은 특히 낮은 온도에서 높은 SOC 값에서 증가하는 반면, BYD Blade 셀 저항은 SOC가 높을수록 감소합니다.

열 발생 비교:

테슬라 4680 셀은 1C 부하에서 약 2배의 열을 발생시켜 분산시켜야 합니다. 따라서 동일한 전력 요구 사항으로 시스템을 설계할 때 테슬라 4680 셀에 필요한 냉각은 동일한 부하에서 BYD 셀에 필요한 것보다 부피당 약 2배 더 많은 열을 분산시켜야 합니다.

충전 효율성:

BYD Blade 셀은 동일한 C-rate에서 테슬라 4680 셀 부피의 절반의 에너지 손실을 보여줍니다. 이는 LFP 화학의 더 높은 전기적 효율성을 보여주는 중요한 성능 지표입니다.

비교표

테슬라 4680 셀은 높은 에너지 밀도와 고성능을 추구하는 NMC811 양극을 채택했으며, BYD Blade 셀은 비용 효율성과 안정성을 중시하는 LFP 화학구성을 선택했습니다. 양사 모두 흑연 음극을 사용하지만, 전극 설계 및 냉각 효율성에서 큰 차이를 보입니다.

핵심 성능 지표

- 에너지 밀도 : 테슬라 셀(무게 기준 ★★★★★(241.01 Wh/kg), 부피 기준 ★★★★★(643.3 Wh/l))이 BYD 셀(★★★☆☆(160 Wh/kg), ★★★☆☆(355.26 Wh/l)) 대비 우수

- 열 관리 : BYD 셀(★★★★★)이 테슬라 대비 부피당 열 발생량 50% 낮음

- 충전 효율 : LFP 기반 BYD 셀(★★★★★)이 동일 C-rate에서 에너지 손실 감소

- 제조 복잡도 : 테슬라의 단순한 원통형 구조(★★★★★)가 BYD의 프리즈매틱 Z-접힘 공정(★★★☆☆) 대비 생산 효율성 높음

비교표

| 셀 화학 구성 | 양극: ★★★★☆ (NMC811) 음극: ★★★★★ (흑연) |

양극: ★★★★★ (LFP) 음극: ★★★★★ (흑연) |

| 에너지 밀도 | ★★★★★ (241.01 Wh/kg) ★★★★★ (643.3 Wh/l) |

★★★☆☆ (160 Wh/kg) ★★★☆☆ (355.26 Wh/l) |

| 비용 효율성 | ★★★☆☆ (NMC 재료로 인한 고비용) | ★★★★★ (LFP 기반 저비용) |

| 열 발생 (1C 기준) | ★★☆☆☆ (부피당 2배 발열) | ★★★★★ (테슬라 대비 50% 낮음) |

| 충전 효율성 | ★★★☆☆ (고속 충전 시 열 제어 필요) | ★★★★★ (저항 감소로 효율 극대화) |

| 생산 복잡성 | ★★★★★ (단순 권선 공정) | ★★★☆☆ (Z-접힘/레이저 용접 복합 공정) |

| 안전성 | ★★★★☆ (NMC 화학의 고에너지 밀도 리스크) | ★★★★★ (LFP의 열/화학적 안정성) |

세부 설명

- 화학 구성

- 테슬라: 고에너지형 NMC811(니켈 81.6%, 망간 6.4%, 코발트 12%) 양극 적용

- BYD: 열 안정성 강점의 LFP(리튬인산철) 양극 채택

- 에너지 밀도

- 테슬라 셀은 NMC811의 높은 이론 에너지 밀도(720 Wh/kg)를 기반으로 구현

- BYD 셀은 LFP의 낮은 자원 단가로 kWh당 €10 절감 효과

- 열 관리

- 테슬라 셀 1C 부하 시 부피당 발열량 2배(85.56Wh 셀 기준 18.7W/ℓ)

- BYD 셀 분리막 두께 12μm로 열 확산 방지 설계

- 접합 기술

- 테슬라: 6개 삼각형 탭 레이저 용접(특허 US2020096973A1 기반)

- BYD: 초음파+레이저 하이브리드 용접으로 공정 안정성 확보

- 전극 설계

- 테슬라 음극 코팅 두께 125μm(고용량 대응)

- BYD 음극 입자 표면적 확대를 통해 이온 이동 효율 개선

이 표는 두 셀의 기술적 장단점을 직관적으로 비교할 수 있도록 주요 파라미터를 별점과 수치로 동시에 표현하였습니다. 화학적 구성에서 BYD의 LFP가 안전성에서 최고점을 획득한 반면, 테슬라는 에너지 밀도에서 압도적인 성능을 보여줍니다.

Reference: https://www.cell.com/cell-reports-physical-science/pdf/S2666-3864(25)00052-9.pdf

다녀가신 흔적은 아래의 하트 모양의 공감 (♥)을 눌러서 남겨주시길 부탁드립니다.

로그인하지 않으셔도 공감은 가능합니다.

감사합니다 !

'전기차 세부 기술' 카테고리의 다른 글

| LFP 배터리: 고밀도 양극재가 새로운 경쟁력의 열쇠 (2) | 2025.04.02 |

|---|---|

| 테슬라의 배터리 선택: LFP와 NCM 배터리 수명과 보증 거리의 진실 (1) | 2025.04.01 |

| 테슬라 드라이 캐소드 4680 배터리와 사이버트럭 테스트의 현황과 전망 (0) | 2025.03.24 |

| LG엔솔 제5기 주주총회: 캐즘 위기 속 미래 기술로 2028년 매출 2배 목표 (0) | 2025.03.22 |

| 전기차 급속 충전의 핵심, 고전압 시스템의 원리와 발전 방향 (0) | 2025.03.21 |