최근 전기차, 에너지저장장치(ESS), 휴대기기 분야에서 건식코팅 기술이 화두로 떠오르고 있습니다. 기존 습식코팅 공정의 한계를 극복하며 생산 효율성과 환경성을 동시에 잡은 이 기술은 배터리 산업의 판도를 바꿀 '게임 체인저'로 평가받습니다. 이 글에서는 건식코팅의 기술적 메커니즘부터 글로벌 기업들의 경쟁 구도, 향후 전망까지 360도 분석해보겠습니다.

1. 배터리 제조 공정의 이해

1-1. 리튬이온 배터리 셀 제조 4대 핵심 단계

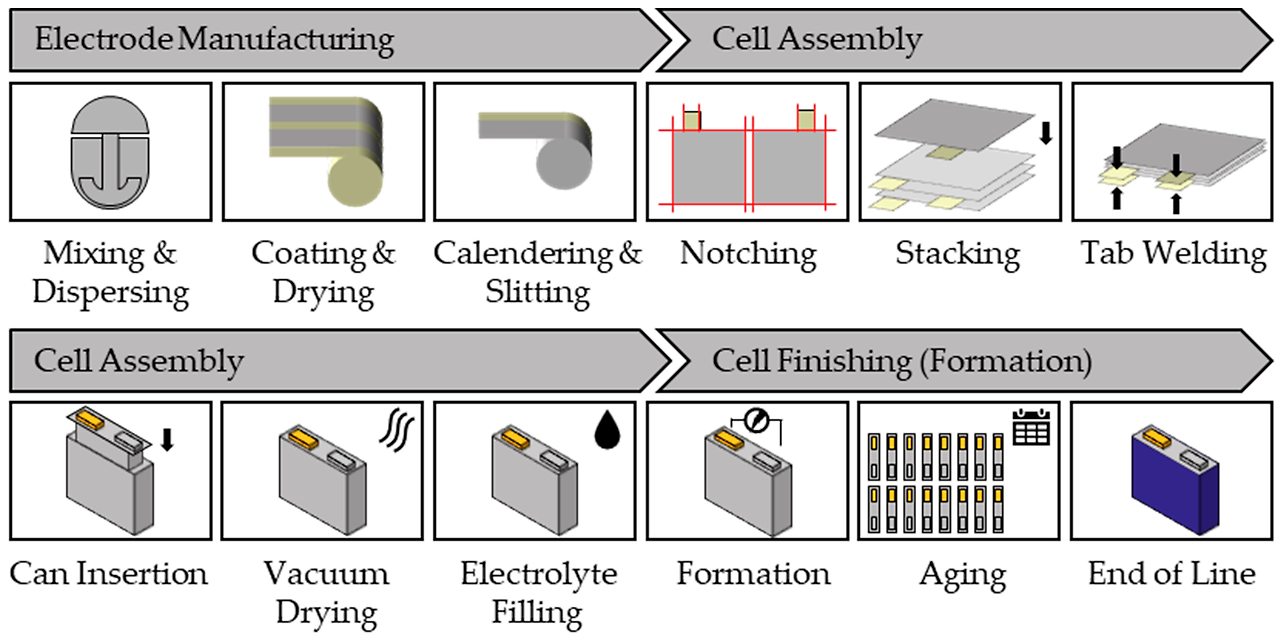

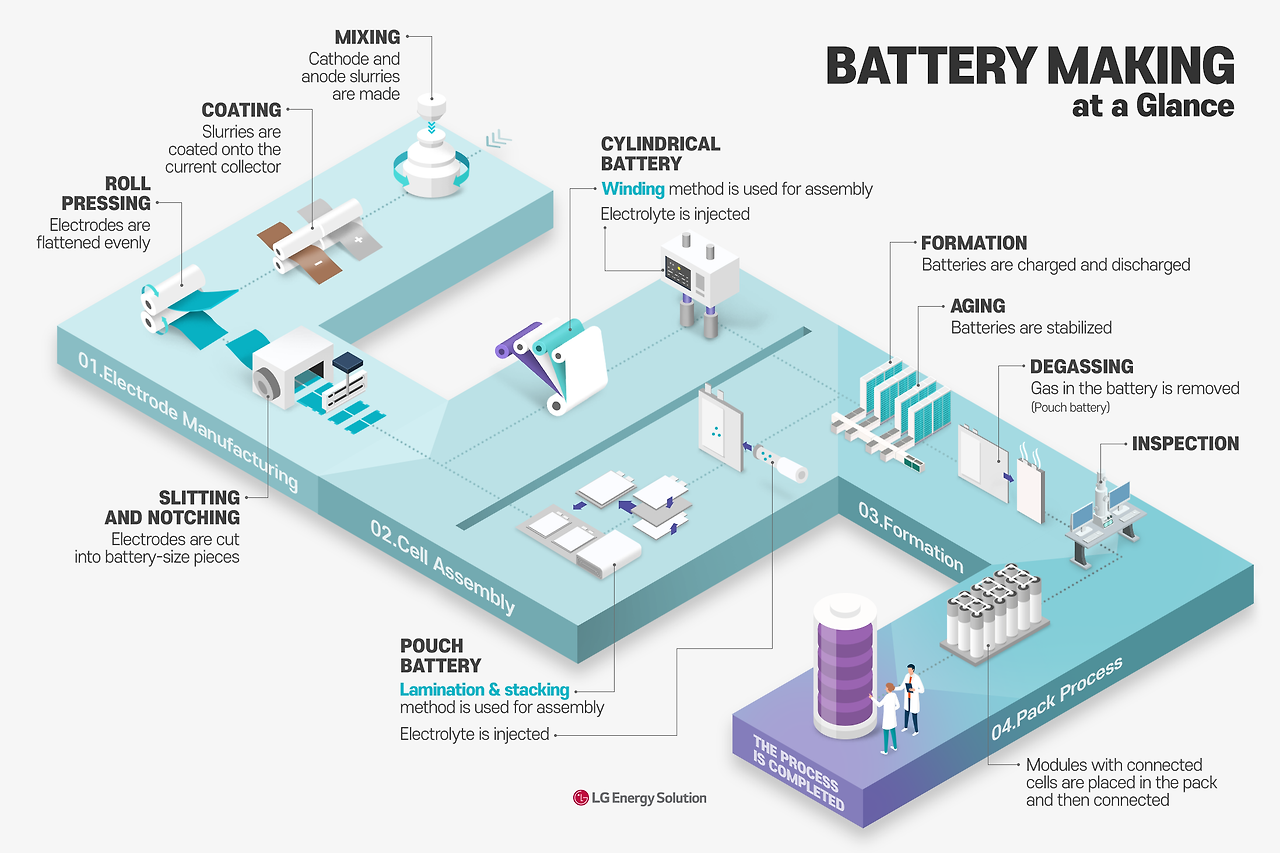

리튬이온 배터리 제조는 크게 전극 제조 → 조립 → 활성화 → 모듈/팩 제조로 이어집니다.

각 단계의 기술적 특성을 살펴보면:

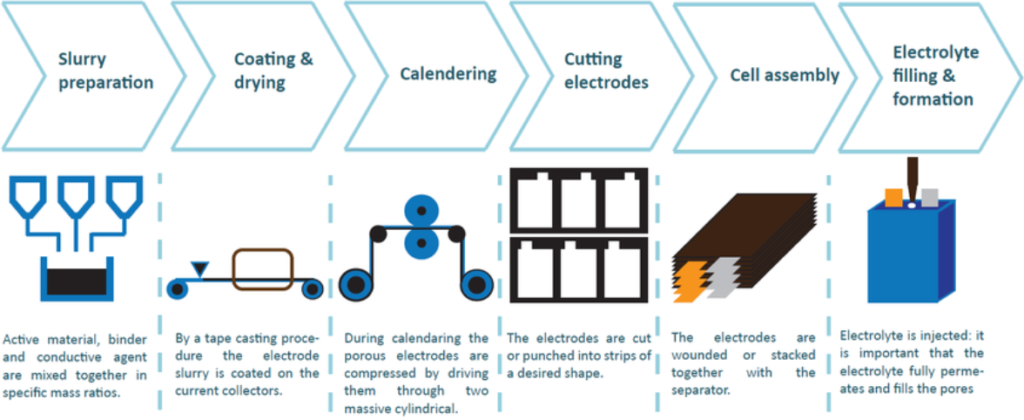

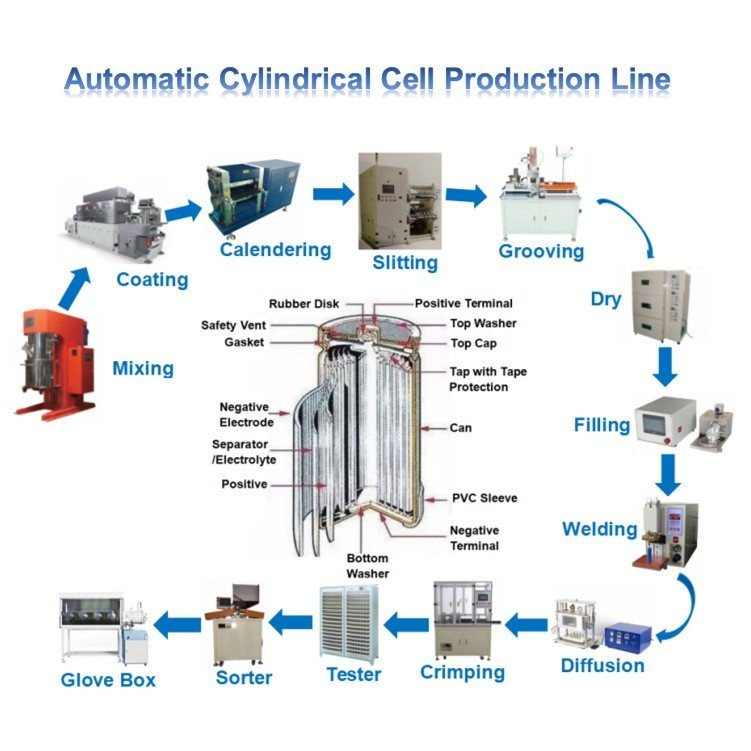

1) 전극 제조 (Electrode Process)

- 믹싱(Mixing): 양극(NCM, LFP 등)과 음극(흑연, 실리콘) 활물질을 도전재(카본블랙), 바인더(PVDF)와 혼합해 슬러리 제조

- 코팅(Coating): 알루미늄(양극)/구리(음극) 호일에 슬러리 도포

- 건조(Drying): 80~120°C 오븐에서 12~24시간 건조 → 용매(NMP) 제거

- 캘린더링(Calendering)**: 롤러 압착으로 전극 밀도 균일화 (에너지 소비 35%)

2) 조립 (Assembly Process)

- 세퍼레이터 삽입 후 권취(winding, 원통형) 또는 적층(파우치형) 방식으로 조립

- 전해액 주입 및 셀 밀봉

3) 활성화 (Formation Process)

- 초기 충·방전을 통해 SEI층 형성 및 성능 검증

* SEI (Solid Electrolyte Interphase layer) : 고체전해질계면, 배터리 충전시 전해질 내 물질들이 음극 표면에 전기분해를 통해 형성되는 고체 막

4) 모듈/팩 제조

- 셀을 모듈화하고 BMS, 냉각시스템 등과 결합

1-2. 기존 습식코팅의 구조적 문제점

- NMP (n-methyl-2-pyrrolidone) 용매 의존성: 1kg 전극당 3.5kg CO₂ 배출 (LG에너지솔루션, 2024)

- 에너지 집약적: 건조 공정이 전체 에너지의 48% 차지

- 두께 한계: 100μm 이상 코팅 시 균열 발생 (테슬라 배터리데이, 2023)

- 고비용**: NMP 1톤당 300만 원, 회수 설비 구축비 200억 원/라인

2. 건식코팅 기술의 등장 배경

2-1. 왜 건식코팅인가?

2025년 EU의 NMP 사용 규제(REACH)와 탄소국경조정제도(CBAM) 도입으로 인해 글로벌 기업들이 대안 기술을 모색 중입니다. 테슬라가 2019년 맥스웰 테크놀로지를 인수하며 본격화된 이 기술은 다음과 같은 경제적·환경적 이점을 제공합니다:

▶ 경제성

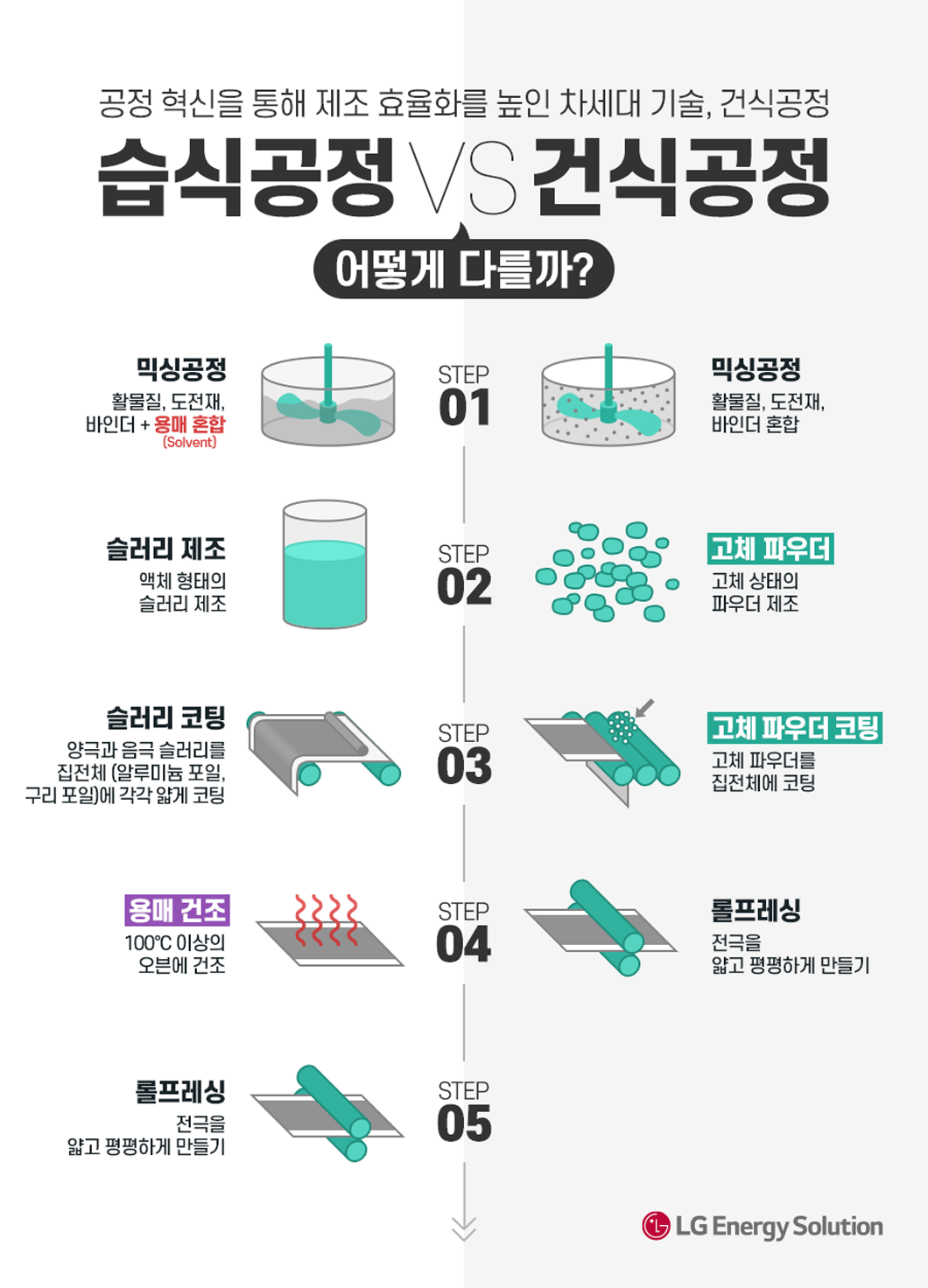

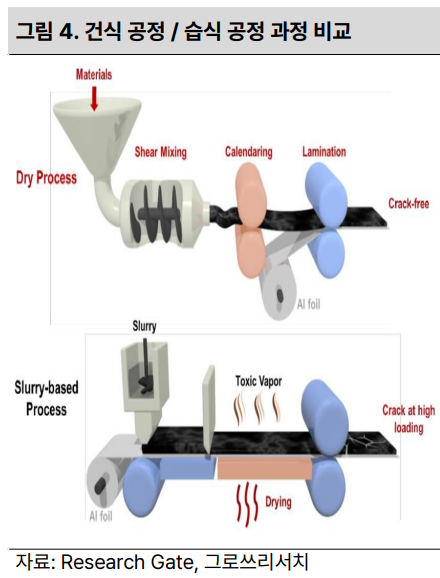

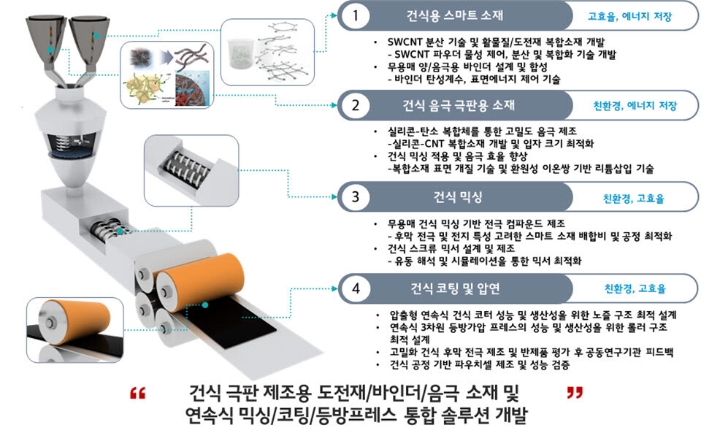

- 공정 단계 4→2단계 축소 (믹싱→코팅→건조→압착 → 건식믹싱→직접 코팅)

- 설비 투자비 40% 절감 (LG에너지솔루션, 2025 목표)

- 생산시간 60% 단축 (100m 코팅 시 8→3시간)

▶ 환경성

- VOC 배출 제로 (NMP 사용 없음)

- 전극당 탄소발자국 54% 감소 (Fraunhofer 연구소, 2024)

2-2. 기술 진화 과정

- 1세대 (2010~2018): PTFE 바인더 기반 실험실 수준 기술

- 2세대 (2019~2023): 테슬라 4680 배터리에 파일럿 적용

- 3세대 (2024~)**: LG에너지솔루션, BMW 본격 양산 준비

3. 건식 vs 습식: 기술적 차이 분석

3-1. 공정 구조 비교

3-2. 물성 차이

- 밀도: 건식 3.4g/cm³ vs 습식 3.2g/cm³

- 공극률: 25% (건식) vs 35% (습식) → 에너지 밀도 15% 향상

- 접착력: 1.5N/mm (건식) vs 2.0N/mm (습식) → 추가 개선 필요

4. 건식코팅의 핵심 기술 요소

4-1. PTFE 섬유화 공정

PTFE 분말에 50~100MPa 압력 가해 3D 그물망 구조 형성:

- 섬유 직경: 50~200nm

- 길이: 10~50μm

- 결합력: Van der Waals 힘 + 기계적 얽힘

4-2. 분말 혼합 기술

초음파 분산기(20kHz)로 활물질-도전재 균일 배치:

- 혼합 시간: 30분 → 5분 (습식 대비 80% 단축)

- 입자 크기 분포: D50 5μm 이하 유지

4-3. 고압 압착 시스템

- 압력: 50~100톤/cm²

- 온도: 150~200°C (PTFE 유리전이 온도 활용)

- 롤러 속도: 0.5~2m/sec

5. 글로벌 기업별 기술 로드맵

5-1. LG에너지솔루션

- 2024: 오창 공장에 10GWh 규모 파일럿 라인 구축

- 2026: 전고체 배터리용 건식코팅 상용화

- 2028: 총 120GWh 생산체계 전환 (기존 대비 원가 23% 절감)

5-2. 테슬라

- 4680 배터리 양산: 텍사스 기가팩토리에서 2025년까지 100GWh 달성

- 전극 두께: 300μm (기존 100μm 대비 3배) → 주행거리 520→620km 확대

5-3. BMW

- NEUE KLASSE 플랫폼 적용: 2025년 출시 모델부터 건식 전극 채택

- 충전 속도: 10→15분 (80% 충전)

6. 기술적 과제와 해결 방안

6-1. 균일성 문제

- 현황: 표면 거칠기(Ra) 2.0μm (습식 0.8μm)

-해결책:

- 레이저 표면 처리 (피코초 레이저, 10⁴ pulses/cm²)

- AI 기반 실시간 두께 모니터링 (초음파 센서 장착)

6-2. 고압 프로세스 리스크

- 문제점: 알루미늄 호일 0.2% 변형률 한계 초과

- 개선안:

- 나노결정질 구리 호일 적용 (항복강도 350MPa)

- 그래핀 코팅 집전체 개발 (삼성SDI, 2024)

6-3. 대량생산 장벽

- 현재 수율: 72% (습식 95% 대비 낮음)

- 전략:

- 롤투롤(R2R) 연속공정 도입

- 6세대 2,200mm 장비 개발 (現 1,500mm)

7. 미래 전망: 2030년 산업 지형 예측

7-1. 시장 규모

- 건식코팅 장비 시장: 2024년 12억 달러 → 2030년 74억 달러 (CAGR 28.5%)

- 전극 소재 시장: 450억 달러 규모 중 40% 점유 예상

7-2. 기술 발전 방향

- 바인더 혁신: 폴리이미드계 소재 (내열성 350°C, 도전율 98%)

- 공정 통합: 3D 프린팅 결합 전극 설계

- 재활용: 건식 전극 폐기물 직접 재활용 (순환율 95%)

7-3. 산업 파급 효과

- 전기차 가격: 3,500달러/kWh → 2,200달러/kWh (테슬라 목표)

- 에너지 밀도: 730Wh/L (現 620Wh/L 대비 18% ↑)

- 고용 창출: 2030년까지 글로벌 45만 개 일자리 추가

8. 결론: 지속 가능한 에너지 전환의 핵심 열쇠

건식코팅 기술은 단순히 배터리 원가 절감을 넘어 탄소중립 사회 구현의 핵심 인프라로 자리매김할 것입니다. 2028년을 기점으로 LG, 테슬라, BMW의 양산 체계 가동이 본격화되면 전기차 보급 장벽이 크게 낮아질 전망입니다.

하지만 아직 넘어야 할 기술적 장벽도 분명합니다. 균일성 개선을 위한 나노 단위 제어 기술, 대형 장비의 에너지 효율 최적화, 신소재 개발 등 학계-산업계의 협력이 필수적입니다. 건식코팅이 배터리 혁명의 완성형이 되기까지 우리의 지속적인 관심과 투자가 필요할 것입니다.

'전기차 세부 기술' 카테고리의 다른 글

| 1GWh 배터리 생산량의 모든 것: 계산 방법부터 실제 적용 사례까지 (0) | 2025.02.06 |

|---|---|

| 건식공정 기술 경쟁의 세계지도 (1) | 2025.02.05 |

| 리튬이온 배터리 전극의 접착력과 응집력 평가: 필 테스트와 응집력 테스트의 차이점 (0) | 2025.01.29 |

| 전기자동차 배터리의 심장, OCV와 평형 상태의 비밀 (0) | 2025.01.28 |

| 지커(Zeekr) 001: 중국 프리미엄 전기차의 혁신을 이끌다 (0) | 2025.01.14 |